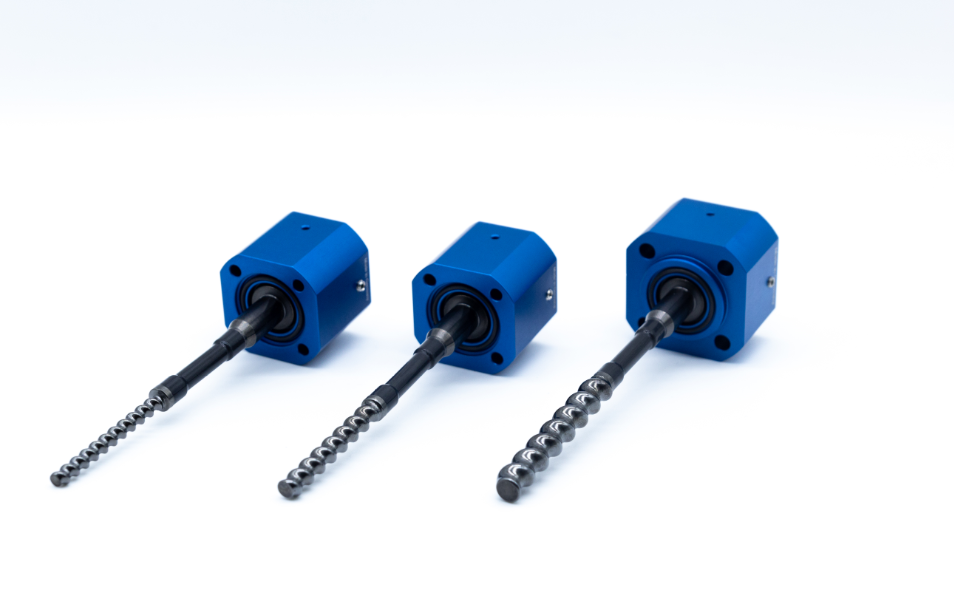

„Diamond Coated Rotor“ for preeflow

A new standard in the micro dispensing of highly abrasive Materials within the 1-component and

2-component range

Precise, repeatable, and process-safe applications in the field of micro dispensing have always been the emphasis of the preeflow by ViscoTec brand. Thanks to the volumetric endless piston principle, almost all low to high viscosity materials can be processed.

Solids-laden fluids, or filled material with, in some cases, highly abrasive properties are currently gaining in importance and will do so in the future. These are mostly thermally or electrically conductive materials in the 1-component and 2-component range. Particularly frequent are applications with thermal gap fillers or thermal conductive pastes, which are becoming increasingly important due to the continuing boom in the area of electronics and circuit board production, from small wearables to smartphones and tablets to electric vehicles.

The abrasive properties of such materials are particularly challenging for the dispensing equipment and can lead to severe and premature wear. By selecting the most suitable set-up and parameters, the service life can be optimized with standard equipment, but the rotor and stator wear faster than usual, and as a result, need to be replaced. This is due to the technology and is the case for all dispensers working according to the progressive cavity pump technology.

preeflow has taken up this challenge and developed a solution to significantly improve the service life of the system when processing highly abrasive materials, especially in the small and extremely small quantity range. At the end of intensive development work and after a wide range of field and long-term tests, specially coated rotors proved to be the best technical and commercial solution. These rotors refined with a so-called “Diamond Coating” (in short: “DC”) can double or triple the lifetime of the system until the rotor must be replaced. In laboratory settings, working with a widely used and highly abrasive 2-component gap filler, the service life could even be improved significantly beyond that. For both existing and new users, this offers numerous advantages, including:

- Improvement of process reliability through a volumetric dispensing system

- Cost reduction due to reduced spare part requirements

- Reduced set-up and downtimes

- Safer and easier handling compared to ceramic rotors

- Drop-in replacement: No additional technical adjustments required

The rotors with diamond coating are now available for the eco-PENs and eco-DUOs in sizes 330, 450 and 600.

En ny standard inden for mikrodispensering af meget slibende 1-komponent og 2-komponente materialer.

Præcision, gentagelighed og processikre applikationer inden for mikrodispensering har altid været det keywords for preeflows produkter. Takket være det volumetriske uendelige stempelprincip kan næsten alle materialer med lav til høj viskositet behandles.

Materialer med meget slibende egenskaber bliver brugt mere og mere. Disse er for det meste termisk eller elektrisk ledende materialer i 1-komponent og 2-komponentområdet. Særligt hyppige er applikationer med termisk ledende pastaer, som forbruget stadig stiger på, på grund af det fortsatte boom inden for elektronik- og kredsløbsproduktion, fra små bærbare apparater til smartphones og tablets til elektriske køretøjer.

Sådanne materialers slibegenskaber er særligt udfordrende for dispenseringsudstyret og kan føre til svær og for tidligt slid. Ved at vælge den bedst egnede opsætning kan levetiden optimeres med standardudstyr, men rotoren og statoren slides hurtigere end normalt og som et resultat heraf skal delene udskiftes. Dette skyldes teknologien og er tilfældet for alle dispensere, der arbejder i henhold til den progressive hulrumspumpeteknologi.

preeflow har taget denne udfordring op og udviklet en løsning, der signifikant forbedrer systemets levetid ved behandling af stærkt slibende materialer, især i mikro mængdeområde. Efter afslutningen af et intensivt udviklingsarbejde og efter en lang række forsøg viste det sig, at specialbelagte rotorer var den bedste tekniske og kommercielle løsning. Disse rotorer raffineret med en såkaldt “Diamond Coating” (kort sagt: “DC”) kan fordoble eller tredoble systemets levetid, indtil rotoren skal udskiftes. For både eksisterende og nye brugere tilbyder dette adskillige fordele, herunder:

- Forbedring af procespålidelighed gennem et volumetrisk dispenseringssystem

- Omkostningsreduktion på grund af reducerede krav til reservedele

- Reduceret opsætningstid og nedetid

- Sikker og nem håndtering sammenlignet med keramiske rotorer

- Udskiftning af drop-in: Ingen yderligere tekniske justeringer kræves

Rotorerne med diamantbelægning fås nu til eco-PEN og eco-DUO’er i størrelserne 330, 450 og 600.

Categories

- Dispensers (38)

- Dopag (8)

- Events (3)

- Markets (1)

- Meter Mix (8)

- News (4)

- Precifluid (4)

- Preeflow (34)

- Uncategorized (20)

- Viscotec (39)